ピック&プレイス動作を例にとります。

ピック&プレイス動作

図1に示すように、初期状態で原点にいる吸着パッドがA点で部品をとり(ピック)、B点に部品をおきます(プレイス)。その後、吸着パッドが原点復帰して終わりです。

フローチャート

図2のフローチャートに示すように部品吸着ステップの次に、空振り対策として吸着完了信号をとってから次の「部品を置く」ステップに進みます。

フローチャートで設計思想を表現しよう1で言及したように、このフローではだんまり停止が発生してしまいます。

だんまり停止

吸着の対象(以下、ワークと呼びます。)は公差の範囲で寸法がバラつきます。

当然、最大高さのものと最小高さのものでは高さが変わります。

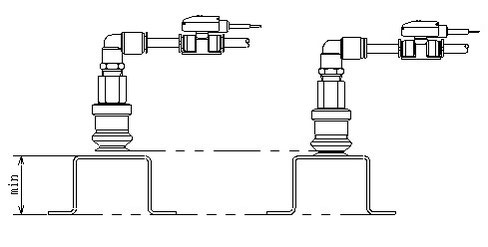

図3に示すように吸着完了信号を真空スイッチで確認します。仮に最小高さのワークがきて、吸着パッドが届かなかったとすると、いつまでたっても真空スイッチがオンになりません。真空スイッチがオンにならない限り次のステップに進むことはなく、この状態を維持します。設備の状態だけを見ると「なぜか停止している状態」になります。

対策

この対策には図4に示すように完了確認にタイマー監視を入れます。部品吸着ステップの次は完了確認(今回の場合、真空スイッチのオン状態)が取れていない間はタイマーT1が動作し、設定時間を超えるとアラームを出します。

設定時間までに完了確認が取れれば次のステップに進みます。

こうすることでだんまり停止を防ぐことができます。

ただし、この対策を行うとほぼ確実に新たな問題が発生します。

新たな問題

ほぼ確実にアラームが頻出するようになります。そもそもだんまり停止が発生していた真の原因はワークの高さが低いものが来た場合に吸着パッドが届いていないことです。要するに部品のバラつきに対応できていないためです。

単純な対策としては、吸着高さを下げるというものがありますが、これでは逆にワークが高いものがきたときに別の問題を起こす可能性があります。

他の対策としてはメカ的に吸着パッドにバッファ機能をつけて多少のバラつきは吸収できるようにすることがあります。

ここではさらに別の方法を紹介します。

対策

設定時間に達しても完了確認が取れない場合、部品吸着ステップをもう一度行う、つまり図5に示すようにリトライ機能を入れます。可能であればリトライ時には吸着高さを変えて行うようにするとより確実性が高まります。

おわりに

前回の最初に示したのが図6左のフローチャートです。前回も言いましたが、これでも十分に動作を表現しています。しかし、今回紹介したような形でもう一歩二歩踏み込んで書き出せば設計思想をフローチャートに表現することができます。

ここまでフローチャートを描き込むかどうかは別として、構想設計時にはこういったことを頭に入れておくと、構想設計が終わった段階で機械・電気・制御の設計をほぼ同時に進めることも可能となります。

前のブログはフローチャートで設計思想を表現しよう1です。

次のブログはラズパイを使った稼動率の取得・トラブル事例です。

関連ブログ

コメントをお書きください