◆データを見る。

前回の記事でかどうりつの定義を見たように、正しく評価するためには停止時間を正しく考慮する必要があります。

ここからが本題。ラズパイを使った稼動率の取得・トラブル事例で見た事例における稼動率を見ていきます。

*本記事で出てくるデータはあくまでも本記事用に作成したものになります。

設備はプレス機。主軸が1回転するたびにリミットスイッチがオフになります。

リミットスイッチのオフ信号を取り込むことで稼動率を得ます。

仮に60秒に1回のサイクルでプレスする(=製品が打ち抜かれる)とします。つまり1分間に1個のスピードで製品ができ、リミットスイッチは60秒に1回オフになります。

ある日における10時までのデータを確認したら図2(グラフ)の通りでした。8時30から9時の間は朝礼です。9時に設備が動きはじめて、60秒毎にカウントされていきます。

しかし9時6分当たりから生産していないことが分かります。およそ25分程停止して9時32分ごろに生産が再び始まっていることが分かります(停止①)。その後36分ごろに再び停止して48分頃に再稼動しています(停止②)。10時から停止していますが、これは休憩のためです。設備がどかっと停止したということでドカ停と呼ばれることがあります。

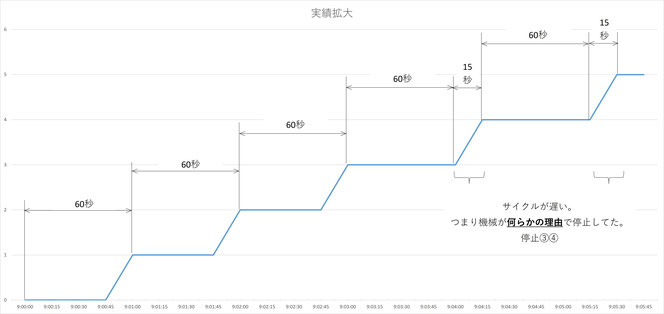

さらに図3に示すように9時から9時6分ころまでの生産中のグラフを拡大して確認してみます。

通常は60秒サイクルで生産されるのですが、3個目・4個目が15秒余計にかかっています。機械がちょこっと停止したということでチョコ停と呼ばれることがあります。*ドカ停とチョコ停の定義は別途記事にします。

これらの情報があれば前回の記事で確認した「かせぎ動率」「可動率」「稼動率」を算出することができます。

サイクル60秒(60個/h)

このデータから確認できる総生産数量23

定時時間 8:30~10:15

可動時間 9:00~10:00

停止時間 47分(ドカ停)、30秒(チョコ停)

かせぎ動率=23/(60*1時間45分)=22%

可動率=(60-47)/1時間=21.7%

稼動率=22/21.7=101.4%

稼動率は高いのですが、可動率の低さから設備がほとんど生産活動をしていなかったことが分かります。

このデータ(1サイクルに1回反応するリミットスイッチの記録)のみから分かることはここまでです。このデータから設備の効率化を図ることは無理です。理由はなぜ停止したのか?原因がわからないからです。ロット変更に伴う段取り替えが多かったのかもしれないですし、材料切れによる交換が多かったのかもしれない。あるいはチョコ停が頻繁に発生しているのかもしれない。停止の原因次第で取るべき対策は当然変わります。

◆設備の効率化を図るためのデータ取り

もう一手間加える、他ですでに使っているセンサー類のログをとることで「なぜ停止したのか」まで見えるように出来ます。

例えば図4に示すようにリミットスイッチ以外に、材料切れ確認用・安全センサー・生産数量カウンターが付いているとします。それぞれの状態を記録します。生産数量カウンターは数量を設定してその数量に達すると信号を出力するものとします。例えばロットAを1,000個作りたい場合は1,000を設定して数量に達すると信号を出して設備を停止させるなどの使い方をします。

そうすると何が見えてくるか。

産実績の下に材料確認用センサーとカウンタの状態を付け加えたものを図5に示します。

停止①のときには材料確認センサーが反応しています。これは材料が切れたことを意味しています。つまりここでの停止は「材料が切れたため材料交換のため25分ほど設備が停止していた」ということが分かります。

停止②のときにはカウンタが反応しています。予定数量に到達したことで停止したことが分かります。おそらくこの後、型替えなどの段取り替えを行って再稼動させたであろうことがわかります。さらにチョコ停も見ていきます。

図6に安全センサ―の状態を付け加えてみます。するとチョコ停発生時には安全センサーが反応していることがわかります。

以上のように、既にあるセンサーの記録を重ねることで停止原因がわかるようになります。

もしそれでも原因のわからない停止がある場合は調査などを経てセンサー追加を検討することになります。

例えば材料切れや型替えなどのドカ停が多く対策する場合、可能であれば材料交換や型替え作業を外段取化してしまえば、20分~30分の作業も設備を停止させることなく行うことができます。

安全センサーを遮ってしまうチョコ停が多いのであれば、カバ―で覆ってしまうなどをすれば対策できます。

前回の記事はデータ分析(前編)です。

次回の記事は技術士機械部門、専門機械設計を持つ者が2次元CAD利用技術者試験のサンプル問題の作図に挑戦してみた。です。

コメントをお書きください