自動機開発に欠かせないストッパの設計

◆はじめに

最初にコンベアの特徴を少しだけ触れておきます。

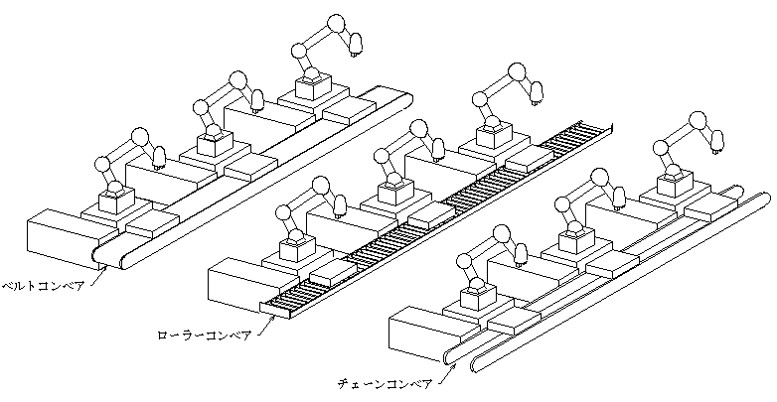

図1に示す3つのコンベアがよく使われます。

・ベルトコンベア

ベルトが動くので、ベルト上にワークを載せて搬送します。コンベアに載せた状態でワークを一時停止させるにはコンベアを停止させる必要があります。

・ローラーコンベア

均等に配置されたローラーの上を搬送します。人が作業する現場ではフリーローラーが多様されますが、自働化ラインでは駆動系を備えたローラーコンベアが使用されます。ローラーの隙間からストッパを出し入れすることで一時停止ができます。

・チェーンコンベア

チェーンとスプロケットで駆動するコンベアです。代表的なものとしてチェーンにローラーが付いたローラーチェーンコンベアを取り上げます。

◆ストッパ機構

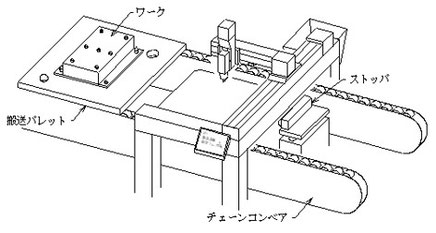

ローラーチェーンコンベア上を流れるワーク(加工や組立作業の対象)を一時停止させるためのストッパ機構を見ていきます。

図2に示すようにワークはパレットに載った状態でチェーンコンベア上を流れてきます。

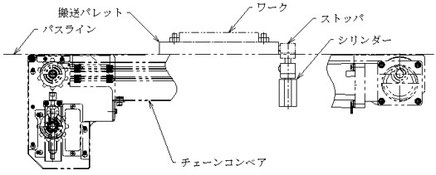

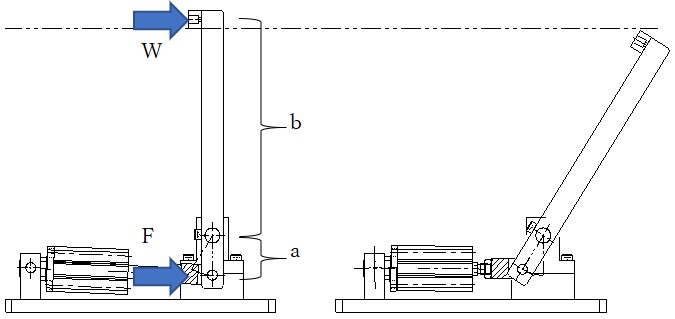

図3のようにシリンダの先端にストッパを付けて上下させれば一時停止機構ができます。

しかしシリンダは基本的には駆動方向と直行方向に負荷がかかる使い方はNGです。直行方向の負荷を受けられるシリンダもありますし、負荷の大きさによっては問題ない場合もありますが、避けた方がよい使い方になります。

図中のパスラインとはワーク下面のことを言い、ストッパを機能させる(ONにする)にはパスラインを超える、ストッパを開放する(OFFにする)にはこのラインを下回る必要があります。

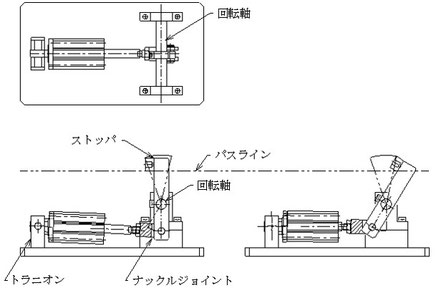

図4にトラニオンとシリンダとナックルジョイントを使ったストッパ機構を示します。

トラニオンとナックルジョイントはそれぞれピン接合になるので回転方向に自由度があります。

ストッパを回転軸で保持し、片側をシリンダで押し引きすることでシリンダの直線運動を揺動運動に変換してストッパを駆動させます。

図4の例ではシリンダが押した時がストッパがONになります。これはいいのですが、シリンダで引っ張った時。ストッパの頭がパスラインから飛び出てしまっています。これではワークが引っかかってしまい、使い物になりません。

このような場合の対処は主に3つあります。

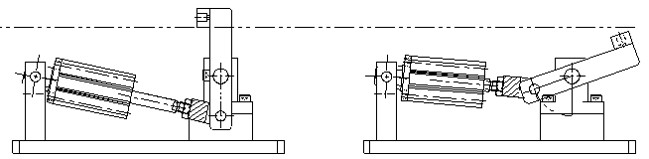

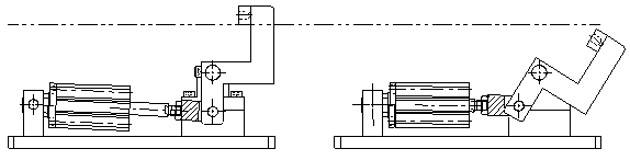

①シリンダストロークを長くしてシリンダの配置を高くする。図5

これは回転量を大きくしてストッパの移動量を大きくするという考え方になります。

②ストッパを長くして、回転軸からワーク接触点までを長くする。図6

これはてこの原理でストッパの移動量を増加させるという考え方になります。図を見て分かるように、必要な移動量を確保するにはかなり腕の長いトッパーになります。干渉物があってシリンダや回転軸がパスライン近くに配置できない場合に採用します。回転軸からの長さの比率でシリンダの推力がワークからの負荷に負けないように注意が必要です。

F×a>W×b

③ストッパの位置を回転軸よりも後ろにずらす。図7

シリンダのストロークと配置を変えることなく移動量を確保することが可能です。このため、「充分確認したつもりだけど、いざモノを作ったら予定通りの位置までストッパが倒れてくれなくてもう少し倒したいんだけど今さらシリンダを変えたり腕の長さを変えたりできないとき」に使える方法になります。

もちろん、通常の設計時にコンパクト化のために使える方法でもあります。

◆おわりに

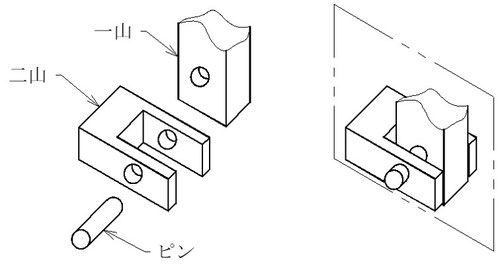

シリンダを使ったストッパ機構の例を見てきましたが、最後に1点、ナックルジョイントやクレビスを使う時の注意事項です。

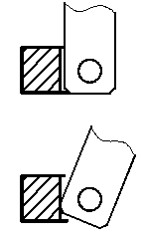

ナックルジョイントやクレビスは図8のように2山と1山の部品にピンを通して回転自由の連結をするための部品で、市販のものも多いですが、ときには自作設計する必要があります。このとき、あまりにギリギリの設計をしてしまうと、回転させたときに二山ジョイントの内側に一山ジョイントがぶつかってしまうことがあるので要注意です。図9

前のブログは位置決め要素その3です。

次のブログは設計で優先すべき事項です。

技術資料一覧はこちらから⇒「技術資料」

コメントをお書きください