本記事は2018年に作成、2019年に更新した物です。2020年最新版は決定版をご覧ください。

稼働率と可動率についてより分かりやすく、より明確に、稼働率と可動率の決定版を作成しました。

以下のリンク先をご確認ください。

生産性の指標その1

生産性を図る指標として稼働率(かせぎどうりつ)と可動率(べきどうりつ)の二つがあります。

どちらも「かどうりつ」と読むこともあります。

まずは稼働率から見ていきます。

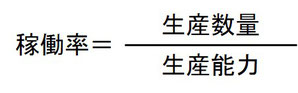

稼働率は、生産数量に対する生産能力の割合のことです。

この数字が100%を超える場合、生産数量に達するには残業対応が必要ということです。

この数字が100%未満 の場合、定時よりも早く生産が終わるということです。

具体的に計算式を見てみましょう。

例えば、

生産能力が月産1000台の生産設備(あるいは工場、ライン)があるとします。

・生産量が月産850台であった場合、稼働率は85%となり定時前に生産が完了する。

(生産能力過剰)

・生産量が月産1200台であった場合、稼働率は120%となり残業や休日出勤対応が必要となる。

(生産能力不足)

過去の稼働率や将来の生産計画に合わせた稼働率を計算し、設備の過不足を図り設備投資計画に活かす。

これが稼働率の活用方法です。

さてここで実際に自社工場の稼働率を計算しよう!とすると、

二つの問題に直面します。

問題①

生産数量って実績?計画?どちらを使えばいいの???

結論から言うとどちらでも正解です。

ただしそれぞれの結果から読み取れるものが異なります。

何を見たいか?により使い分けます。

◆将来の計画ベースで計算するということは、工場の生産能力が生産負荷に耐えられるかを見ることになります。

100%を超えた場合、生産負荷に耐えられないということになります。

このときは残業対応あるいは設備投資などの対応が必要になります。

◆過去の実績ベースで計算するということは、これまでの残業時間実績を計る指標になります。

例えば稼働率が70%の場合、定時が8時間とすると70%をかけて5時間36分で生産数完了となるはずです。

仮にそれにもかかわらず残業対応をしていたとすると、何かしらの無駄が発生しているということです。

設備の無駄を計る指標が可動率になります。こちら(稼働率と可動率②)で解説します。

問題②

生産能力ってどうやって計るの?

基本は【ボトルネック設備のサイクルタイム】と【所定時間】から計ります。

8時00分始業-17時00分終業(定時時間) 休憩1時間の現場において

3つの設備を順にワークが流れていく場合を考えます。

設備は半自動化されていて、始業点検30分と就業点検30分を除き、

8時30分から16時30分までノンストップで動いているとします。

つまり設備の可動時間は8時間となります。

設備1はサイクル5秒、設備2はサイクル6秒、設備3はサイクル4秒だったとします。

このとき、いわゆるボトルネックは設備2の6秒/台です。

よって設備2を基準に計算します。

設備2のサイクルタイムは6秒/台でした。

つまり

・60[秒」÷6[秒/台]=10[台/分] (1分当たり10台作れる)

・10[台/分]×60[分]=600[台/時間](1時間当たり600台作れる)

所定時間が8時間とすると生産能力は

・600[台/時間]×8[時間]=4,800台 (1日当たり4,800台作れる)

となります。

◆稼働率まとめ

上記の例でいくと、ある日の生産数量が5,000台だったとき

稼働率=5,000/4,800=104.2%

所定時間8時間に104.2%をかけると、8時間20分となります。

つまり20分の残業が必要だったいうことになります。

この日の作業者たちの残業時間を確認すると平均1時間残業となっていました。

設備は20分残業で生産が完了するはずなのに、作業者たちは1時間残業しています。

この差はなぜ発生するのでしょうか?

それを明らかにしてくれる指標が「可動率」です。

稼働率と可動率②に続きます。

ぜひこちらもお読みください。◆稼働率と可動率 決定版! 概要

コメントをお書きください